はじめに

産業界では、設備や構造物の耐用年数を延ばし、同時に運用中のメンテナンス費用を抑えることが継続的な課題となっています。特に、腐食による損傷は、長期的な運用において設備の性能低下や安全性の問題を引き起こす主要な要因の一つです。

これを防ぐために、ビニルエステル樹脂を用いた防食ライニング技術が、その効果的な解決策として注目されています。

(株)RSテックのビニルエステル樹脂を使用した防食ライニング技術は、特に劣化や腐食が進行している躯体を対象に、その耐久性を飛躍的に向上させることができます。この技術は、プライマーを用いた躯体の強化、応力緩和層の形成、そして耐食ビニルエステル樹脂の塗布という、3ステップ構成で行われます。これにより、それぞれの層が相互に補強しあい、最終的には躯体を腐食から効果的に保護します。

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

ビニルエステルによる防蝕ライニングの重要性

ビニルエステル樹脂による防蝕ライニングの重要性は、その独特な化学的および物理的特性に起因します。産業界では、構造物や設備がさまざまな腐食性物質や厳しい環境条件に晒されることが一般的です。

これにより、耐久性の低下、安全性の懸念、そして最終的にはメンテナンスおよび交換コストの増加という問題に直面します。

ビニルエステル樹脂は、高い耐腐食性と機械的強度を持ち合わせています。これにより、化学工業、水処理施設、海洋構造物など、厳しい環境条件下で使用される多くの産業での応用が可能となっています。

関連記事:

ビニルエステル樹脂の基礎

ビニルエステルとは?

ビニルエステル樹脂は、エポキシ樹脂とアクリル酸が反応して生成される熱硬化性プラスチックです。この樹脂は、ポリエステル樹脂の作業性とエポキシ樹脂の優れた物理的特性を兼ね備えています。

ビニルエステル樹脂の特徴

関連記事:

クロスリンク構造とは、樹脂中の分子鎖が化学結合によって互いに結合し、網目状の構造を形成することを指します。

ビニルエステルの耐酸性と耐溶剤性

ビニルエステル樹脂は、特に耐酸性と耐溶剤性に優れており、これらの特性は構造物を腐食から守る上で重要な役割を果たします。

ビニルエステル樹脂の耐酸性と耐溶剤性は、その化学構造と特有の物性に由来し、産業界での多用途性と信頼性の高さを支えています。これらの特性は、ビニルエステル樹脂が厳しい化学的環境下で使用される場合に特に価値を発揮します。

関連記事:

耐酸性

ビニルエステル樹脂の耐酸性は、その分子構造中のエポキシ基が提供する高い化学的安定性に起因します。ビニルエステル樹脂は、エポキシ樹脂のクロスリンキング特性とポリエステル樹脂の便利な処理特性を組み合わせたもので、これにより高い耐酸性が実現されます。

特に、多くの無機酸(例:硫酸、塩酸)および有機酸に対して、ビニルエステル樹脂は腐食されにくいという特徴を持ちます。

耐溶剤性

ビニルエステル樹脂の耐溶剤性は、その独特な化学結合構造により、多種多様な有機溶剤に対する耐性が非常に高いという点にあります。

ビニルエステル樹脂の分子は、溶剤分子が樹脂マトリックス内部に浸透し、膨潤や劣化を引き起こすのを阻む緻密なネットワークを形成します。

ビニルエステル樹脂の耐酸性と耐溶剤性は、特にその架橋密度が高いために実現されます。架橋(クロスリンク)は、樹脂内部の分子間を結びつける化学結合で、これが多いほど樹脂は密になり、外部からの化学物質の浸透を防ぐ能力が高まります。

この架橋密度の高さは、ビニルエステル樹脂が他の多くの樹脂材料と比較して、特に化学的攻撃に対して優れた耐性を持つ理由の一つです。

関連記事:

用途

ビニルエステル樹脂の優れた耐酸性を活かして、以下のような用途に使用されています。

- 化学プラント

- 貯槽タンク

- 配管

- 排水処理設備

- 食品加工設備

(株)RSテックのビニルエステルライニング技術

RS#300ビニルエステルライニング工法、3ステップ構成とは?

(株)RSテックが推奨するRS#300ビニルエステルライニング工法は、「躯体強化」、「応力緩和層」、「耐食層」の3ステップ構成で、躯体を効果的に保護します。

近年、メンテナンス補修による設備の延命が主流となり、新設で設備を入れ替えることはほとんどありません。このような状況において、弱体化した躯体に樹脂ライニングを施す場合、単に耐食性樹脂をライニングするだけでは不十分です。

(株)RSテックでは、防蝕設計においては、躯体強化や応力緩和といった工夫を取り入れることが重要と考えています。

RS#300ビニルエステルライニング工法の詳細は、以下のリンクよりご覧ください。

関連記事:

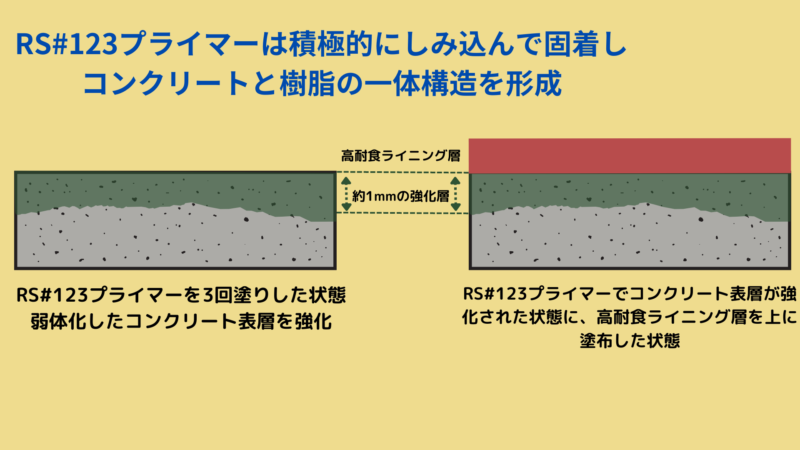

ステップ1: 躯体強化プライマー「RS#123プライマー」の適用

この工程では、最初にプライマー「RS#123プライマー」が適用されます。

このプライマーは、躯体(基材)の表面を強化し、後続のライニング材料がより効果的に接着するための基礎を作ります。プライマーは、表面の不純物を封じ込め、水分や他の侵入物質に対する防護層を形成します。

これにより、後続のライニング層が均一に施工されるための理想的な基盤が確保されます。

RS#123プライマーの詳しい情報は、以下のリンクから確認ができます。

関連記事:

ステップ2: 応力緩和層の形成「RS#200軟質不飽和ポリエステル」

第二ステップでは、軟質不飽和ポリエステル「RS#200」を使用して応力緩和層を形成します。

この層は、構造物にかかる物理的なストレスや熱による膨張・収縮を吸収し、ライニングシステム全体のひび割れや剥離を防ぐために重要です。応力緩和層は、ライニングシステムが長期間にわたって一貫した保護性能を発揮するために不可欠です。

RS#200の詳しい内容は、以下のリンクから確認ができます。

関連記事:

ステップ3: 耐食層の塗布「RS#300」

最終ステップでは、主要成分である耐食ビニルエステル「RS#300」が塗布されます。

この材料は、高い耐腐食性、耐熱性、および機械的強度を提供し、構造物を化学的攻撃、高温、およびその他の腐食性環境から保護します。RS#300は、プライマーと応力緩和層の上に均一に塗布され、厚い保護膜を形成して、最終的な防蝕バリアを提供します。

この3ステップ構成により、RS#300ビニルエステルライニング工法は、劣化や腐食が進行している構造物に対して長期的な保護を提供します。各ステップは互いに補完し合い、最終的には構造物の耐久性を大幅に向上させ、メンテナンスコストの削減に貢献します。

2種類のRS#300ビニルエステルライニング工法

RS#300ビニルエステルライニング工法には、「フレークライニング」と「FRP(Fiber Reinforced Plastics)ライニング」の2種類があり、それぞれが特定の用途や条件に応じた独自の利点を持っています。

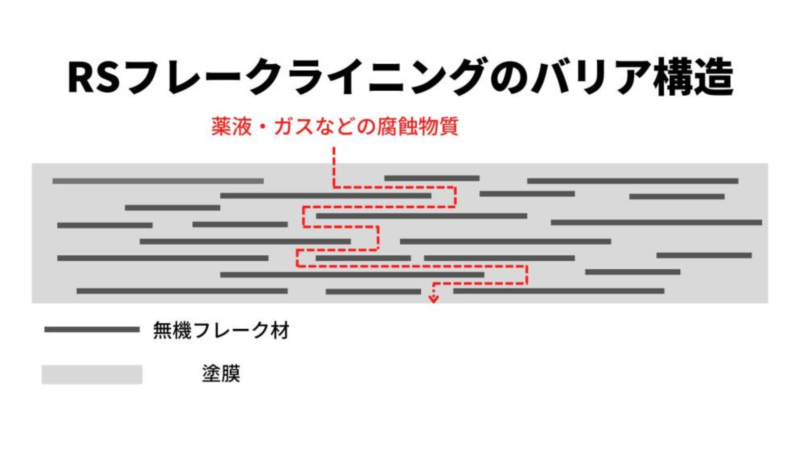

フレークライニング工法

フレークライニングは、ビニルエステル樹脂にガラスフレークや、その他のフレーク材を混入させた材料を使用するライニング方法です。フレークは、ライニング塗膜内で重なり合うことで、非常に高い障壁性を形成し、化学物質や水分の浸透を効果的に防ぎます。

フレークライニング工法の主な特徴と利点:

フレークライニングに関しての詳細は別の記事にまとめてあります。

関連記事:

FRPライニング工法

FRPライニングは、ビニルエステル樹脂とガラス繊維や他の強化繊維を組み合わせたコンポジット材料を使用します。この方法は、繊維が樹脂マトリックス内で高い強度と剛性を提供し、構造物を物理的および化学的なダメージから保護します。

FRP工法の主な特徴と利点:

- 極めて高い機械的強度:

- 繊維の強化により、FRPライニングは高い引張強度、圧縮強度、および曲げ強度を持ちます。

- カスタマイズ可能な厚みと強度:

- プロジェクトの特定の要件に応じて、繊維の量や配向を調整することで、必要な強度や厚みを実現できます。

- 優れた耐腐食性:

- ビニルエステル樹脂は化学薬品に対して高い耐性を持ち、FRPライニングは腐食環境下でも長期間にわたって性能を維持します。

FRPライニングは、構造的の補強が必要な場合や、高い物理的負荷が予想される環境に適しています。

関連記事:

まとめ

ビニルエステル樹脂を使用した防食ライニング技術は、構造物の耐久性を高め、メンテナンスコストを削減する効果的な手段です。

(株)RSテックによるRS#300ビニルエステルライニング技術は、その独自の3ステップ構成とフレークライニング及びFRP工法の適用により、幅広い産業分野での腐食問題に対する革新的な解決策を提供します。

今後も、ビニルエステルライニング技術の進化とともに、より多くの構造物が長期にわたる保護を受けることが期待されます。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

コメント

テスト