はじめに

化学工場では、様々な薬品が使用されるため、設備の腐食は避けられない課題です。この問題に対処するため、耐薬品塗料や防蝕ライニング材料の使用が非常に重要となります。

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

今回は、これらの防蝕材料が化学工場でどのように利用されているのか、具体的な内容についてご紹介します。

化学工場で発生する腐食の種類と対策

化学工場で発生する腐食は、その環境が多種多様な化学物質を取り扱うことから多岐にわたります。腐食は金属やその他の材料の性質が、周囲の環境との化学反応や物理的作用によって変化し、劣化する現象です。

ここでは、化学工場で特に見られる腐食の種類とその原因について解説します。

化学的腐食

化学的腐食は、材料が周囲の化学物質と反応して腐食する現象です。この種類の腐食は、酸化や還元反応によって起こります。

防蝕材料は酸性やアルカリ性の特定の薬品耐性がある樹脂の選択します。主に薬品タンクや薬品タンクヤードなどは薬品の特定がしやすいです。

| 薬品タイプ | 特徴 | 使用例 | 腐食への影響 | 対策 |

|---|---|---|---|---|

| アルカリ性薬品 | pH値が7以上で塩基性を示す | 洗浄プロセス、pH調整、脱脂作業など | 特にアルミニウムや亜鉛などの金属に対して腐食性あり | 耐アルカリ性の高い樹脂の選択 |

| 酸性薬品 | pH値が7未満で酸性反応を示す | 金属の表面処理、pH調整、酸洗いなど | ほとんどの金属に対して強い腐食性、特に硫酸、塩酸、硝酸が腐食を促進 | 耐酸性の高い樹脂の選択 |

| 溶剤 | 他の物質を溶解する能力がある | 塗装の溶解、クリーニング、抽出プロセスなど | 腐蝕性は低いが、溶剤は、他の物質を溶解させる能力を持っています。 また塩素性溶剤は、金属と反応して塩化物イオンを形成します。塩化物イオンは、金属表面の保護膜を破壊し、腐食を促進します。 | 耐溶剤性・非透過性のある樹脂の選択、軟化しない樹脂 |

| 有機酸 | 炭素を含む酸性の化合物 | 食品加工、合成反応 | 金属に対して腐食性あり、特に酢酸、クエン酸、乳酸などが知られている | 非透過性の樹脂選択、高密度化した塗膜形成 |

| 排液 | 製造プロセスで発生する廃棄物液 | 適切な処理や中和が必要な廃棄物 | 成分によっては強い腐食性を持ち、設備や排水システムに損害を与える可能性あり | 幅広い耐食性のある材料を選択、中和剤の確認 |

関連記事:

電気化学的腐食(ガルバニック腐食)

異なる金属が電解質(例えば、水に溶解した塩)の存在下で接触すると、電位差が生じ、電流が流れます。この電流の流れによって、より活性な金属が腐食します。この現象は、金属間の電位差に起因します。

電気腐食防止のために、異種金属間の電位差を生じさせない対策として、非導電性の樹脂で厚くコーティングする方法があります。このアプローチでは、金属同士が直接接触せず、電気腐食を引き起こす電位差の形成を防ぐことができます。樹脂コーティングは、金属表面を物理的に隔離し、電解質(例えば、水分)が金属に到達するのを防ぎます。この方法は、異種金属を使用する構造物や機器の耐腐食性を高めるために効果的です。

関連記事:

溶存酸素腐食

水やその他の液体に溶存する酸素によって引き起こされる腐食です。酸素は金属表面で酸化反応を促進し、特に鉄や鋼の腐食(錆)を引き起こします。

非導電性樹脂でのコーティングは、これらの要素を効果的に遮断する対策の一つです。樹脂コーティングは金属表面に防護層を形成し、次のような複数の効果をもたらします。

- 水分遮断:樹脂層は、金属表面への水分の侵入を防ぎ、溶存酸素と金属の直接的な接触を遮断します。

- 酸素遮断:コーティングは酸素が金属表面に到達するのを防ぎます。これにより、酸素による腐食反応の可能性を低減します。

- 電気絶縁:非導電性樹脂は、金属間の電気的な接触を遮断し、電気化学的な腐食過程を防止します。

溶存酸素腐蝕による孔食は、金属表面に小さな穴が開く腐食形態です。この形態は、金属の局部的な腐食であり、見逃しやすく、重大な破損につながる可能性があります。

関連記事:

微生物腐食(MIC)

特定の微生物の活動が原因で金属が腐食する現象。これらの微生物は、金属表面で生育し、その代謝過程で腐食を促進する化合物を生成します。

微生物腐食(MIC)は、硫黄成分の生成や硫酸の関与する場合が多いため、対策として選ぶ樹脂は酸性条件、特に硫酸に対する高い耐食性を持つ必要があります。このような樹脂を使用することで、微生物活動によって生じる酸性環境から金属を保護し、MICによる損害を最小限に抑えることができます。

関連記事:

| 対象 | 微生物の種類 | 作用 | 劣化・腐蝕メカニズム |

|---|---|---|---|

| コンクリート | 硫酸塩還元細菌(SRB) | 硫酸塩を硫化物に還元し、硫酸を生成 | 硫酸がカルシウムと反応し、膨張・ひび割れ・剥離を引き起こす |

| 硫黄酸化細菌 | 硫黄化合物を酸化し、硫酸を生成 | 硫酸がカルシウムを溶解し、強度を低下させる | |

| 金属 | 硫酸塩還元細菌(SRB) | 硫酸塩を硫化水素に還元 | 硫化水素が鉄と反応して硫化鉄を生成、ピッティング腐蝕を引き起こす |

| 鉄酸化細菌 | 鉄を酸化し、鉄酸化物を生成 | 鉄酸化物が局所的な電気化学的な不均一性を生じ、腐蝕を促進 |

ストレス腐食割れ (SCC)

物理的ストレスと腐食が組み合わさることで金属が割れる現象。この種類の腐食は、特定の環境下でのみ発生し、材料の微細な亀裂から始まります。

ストレス腐食割れ(SCC)は、特に溶接部において頻繁に発生する腐食現象です。この問題に対処する一つの方法は、FRP(繊維強化プラスチック)工法などの高強度修復技術を利用した部分補修です。さらに、設備の寿命を延ばすためには、定期的なメンテナンスが一般的なアプローチとされています。

関連記事:

(株)RSテックの耐薬品塗料の種類と特徴

RS#123(ポリウレタン樹脂)

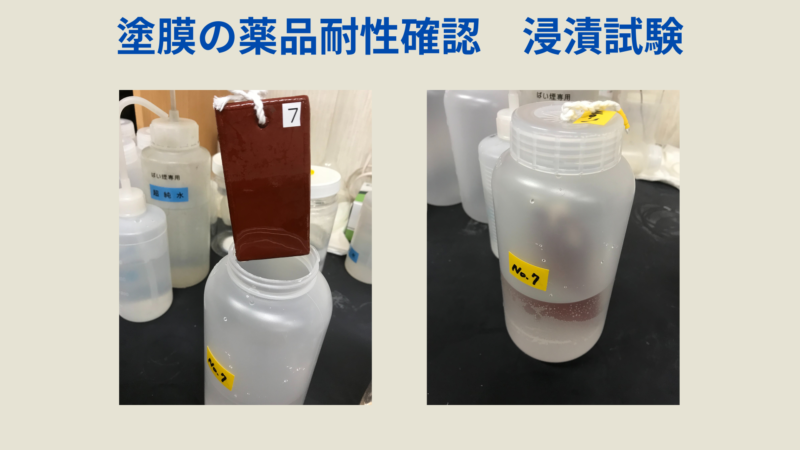

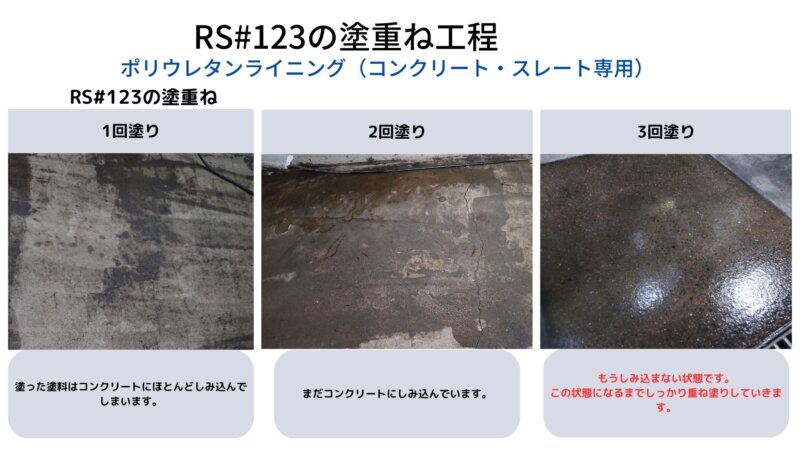

RS#123は、コンクリートの多孔質な構造に積極的に浸透し、固着する特殊材料です。躯体強化プライマーとしても使用できるだけでなく、硫酸や塩酸などの無機酸にも優れた耐食性を発揮します。

RS#123(ポリウレタン樹脂)の詳しい内容は、別の記事でまとめています。以下のリンクからご覧ください。

関連記事:

RSJ#100(エポキシ樹脂)

RSJ#100は無機セラミックを塗料中に大量に配合したハイブリット防蝕材料です。アルカリ性から酸性まで幅広い薬品耐性があり、有機酸にも対応が可能です。特に湿潤・水中でも問題無く硬化する特徴があります。強度が必要な場合にはエポキシFRP工法も選択ができ、多くの設備で採用実績があります。

RS#100エポキシ耐蝕樹脂の水中での塗布と硬化の状況をYoutube動画で確認ができます。

関連記事:

RS#200(不飽和ポリエステル樹脂)

RS#200は軟質に調整することで、塗膜に負担がかかるストレスや応力を分散できる特徴を有します。無機酸に対する耐性が強く、樹脂に無機フレーク材を大量に配合しているフレークライニングと、強化繊維を活用したFRP工法も選択できます。ビニルエステルライニングの中間層としても使用可能です。

RS#200(軟質不飽和ポリエステル樹脂)の詳しい内容は、以下のリンクから確認ができます。

関連記事:

RS#300(ビニルエステル樹脂)

RS#300は、高密度化した靭密な塗膜構造で、アルカリ性から酸性まで幅広い薬品耐性と耐溶剤性も有しています。樹脂に無機フレークを配合したフレークライニングと強化繊維を活用したFRPライニングを選択することができます。

RS#300(高密度化ビニルエステル樹脂)ライニングシステムの詳しい内容は別の記事でまとめています。

関連記事:

防蝕ライニング工法の種類

FRPライニング

RPライニングとは、繊維強化プラスチック(FRP)を用いて、タンクや配管などの内面に保護層を形成する腐食対策技術です。FRPは、ガラス繊維などの繊維をプラスチック樹脂で固めた複合材料であり、軽量で高強度、耐腐食性に優れた特性を持ちます。

関連記事:

フレークライニング

フレークライニングとは、ガラスフレークと呼ばれる鱗片状のガラス繊維を熱硬化性樹脂に混ぜて、金属製タンクや配管などの内面にコーティングする防食技術です。

ガラスマットやクロスなどの強化ガラス繊維に代わり、樹脂内にガラスフレークを混合することで、作業工程を極端に効率化することを可能にしています。

(株)RSテックのフレークライニングについては、以下のリンクから確認ができます。

関連記事:

ゴムライニング

ゴムライニングとは、硬質ゴムや軟質ゴムを用い、金属製のタンクや配管などの内面にゴムを貼り付けることで、腐食や摩耗から保護する防食技術です。ゴムは、様々な腐食性物質や摩耗に対して高い耐性を持つため、化学プラント、食品工場、製紙工場、海水処理施設など、様々な産業分野で広く使用されています。

関連記事:

塩ビライニング

塩ビライニングとは、内面に硬質塩化ビニール樹脂をライニング(貼り付け)することで、鋼管の腐食を防ぎ、耐薬品性を向上させる技術です。水道管や工業用配管など、様々な用途で使用されています。用途によって、FRPライニングと組合わせることも可能です。

関連記事:

耐食レンガライニング

耐食レンガライニングは、化学プラントや製錬所、発電所などの設備において、腐食性物質や高温・高圧環境から鋼製構造物やコンクリート構造物を保護するために、耐食性に優れたレンガを積み重ねて内壁に施工する防食技術です。

温度や圧力などの条件

化学工場では、薬品の性質に加えて、温度や圧力といった運用条件も腐食に大きな影響を与えます。これらの条件は、化学反応の速度を変化させたり、材料の耐性を低下させたりすることがあります。

蒸気拡散などの現象は、特に高温や高圧下での腐食を促進する要因となり得ます。

以下に、これらの条件が腐食に与える影響について詳しく説明します。

温度

温度の上昇は、化学反応の速度を加速させるため、腐食の進行を速めます。高温では、金属の表面酸化層が破壊されやすくなり、腐食が深刻化することが一般的です。また、温度が変化することで、材料の熱膨張によるストレスが生じ、これが腐食や材料の劣化を引き起こすこともあります。

圧力

高圧条件下では、腐食性物質の浸透能が高まり、材料の微細な隙間や亀裂を通じての腐食が促進されることがあります。

特に、高圧下での水素脆化やストレス腐食割れ(SCC)など、圧力が原因で特定の腐食メカニズムが活性化するケースがあります。

蒸気拡散

蒸気拡散は、高温の蒸気が冷却されて水滴となり、その結果、金属表面で局所的な腐食を引き起こす現象です。これは特に、蒸気ラインや熱交換器など、温度差が存在する設備で問題となります。

蒸気が冷却された際に生じる水滴は、溶解した酸素や腐食性物質を濃縮させ、ピッティング腐食やクリーブ腐食を引き起こすことがあります。

RSテック:薬品耐性のある防蝕材料で設備の長期延命

(株)RSテックは、豊富な経験と専門知識に基づき、最適な防蝕材料と工法を提案することで、設備の長期延命を実現します。

RSテックの強み

- 幅広い薬品耐性を持つ防蝕材料ラインナップ:

- 酸、アルカリ、塩分など、様々な薬品に対応できる材料を取り揃えています。

- 設備状況に合わせた工法提案:

- お客様の設備状況を詳細に調査し、最適な施工方法を提案します。

- 確実な施工:

- 熟練した施工技術者が、高品質な施工を実現します。

- 豊富な経験と専門知識:

- 長年にわたる防蝕施工の実績と、専門知識に基づいた的確なアドバイスを提供します。

まとめ

化学工場における腐食問題は、設備の安全性や生産性に大きな影響を与えます。適切な耐薬品塗料と防蝕ライニング材料を選択し、専門業者による施工を行うことが重要です。

株式会社RSテックは、化学工場向けに最適な耐薬品塗料と防蝕ライニング材料を提供し、安全で高品質な設備を実現します。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

無料相談

防蝕対策についてお悩みの方はお気軽にご相談ください。

コメント