はじめに

化学工場において、設備の長寿命化と安全性を確保するためには、腐食対策が欠かせません。その中でも、FRP(繊維強化プラスチック)ライニングは、優れた防蝕技術として注目されています。

本記事では、FRPライニングの基本原理、適用方法、そしてその効果について詳しく解説し、化学工場の設備を最適な状態に保つための具体的な保護対策をご紹介します。

FRPライニングは、優れた化学耐性と塗膜強度を備え、設備を腐食や物理的損傷から守ります。その結果、長期間にわたる安定した生産活動を支援します。

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

化学工場における腐食問題

化学工場における腐食問題は、設備の劣化、生産性の低下、そして最終的には経済的損失をもたらす深刻な問題です。

腐食は、材料が周囲の環境と反応することにより、その材料が劣化し、性能が低下する現象を指します。化学工場では、さまざまな種類の腐食が存在し、それぞれが設備に異なる影響を及ぼします。

金属の腐食の代表例

局部的な腐食は、塩害や耐候性以外の要因によって引き起こされることが多いです。局部的なサビの進行は、工業プラント設備のメンテナンスにおいて重要な課題です。

関連記事:

コンクリートの劣化の代表例

コンクリートの劣化が進行すると、構造物の躯体強度の低下、剥落、鉄筋の露出など、重大な問題を引き起こすリスクがあります。

関連記事:

FRPライニングの防蝕技術

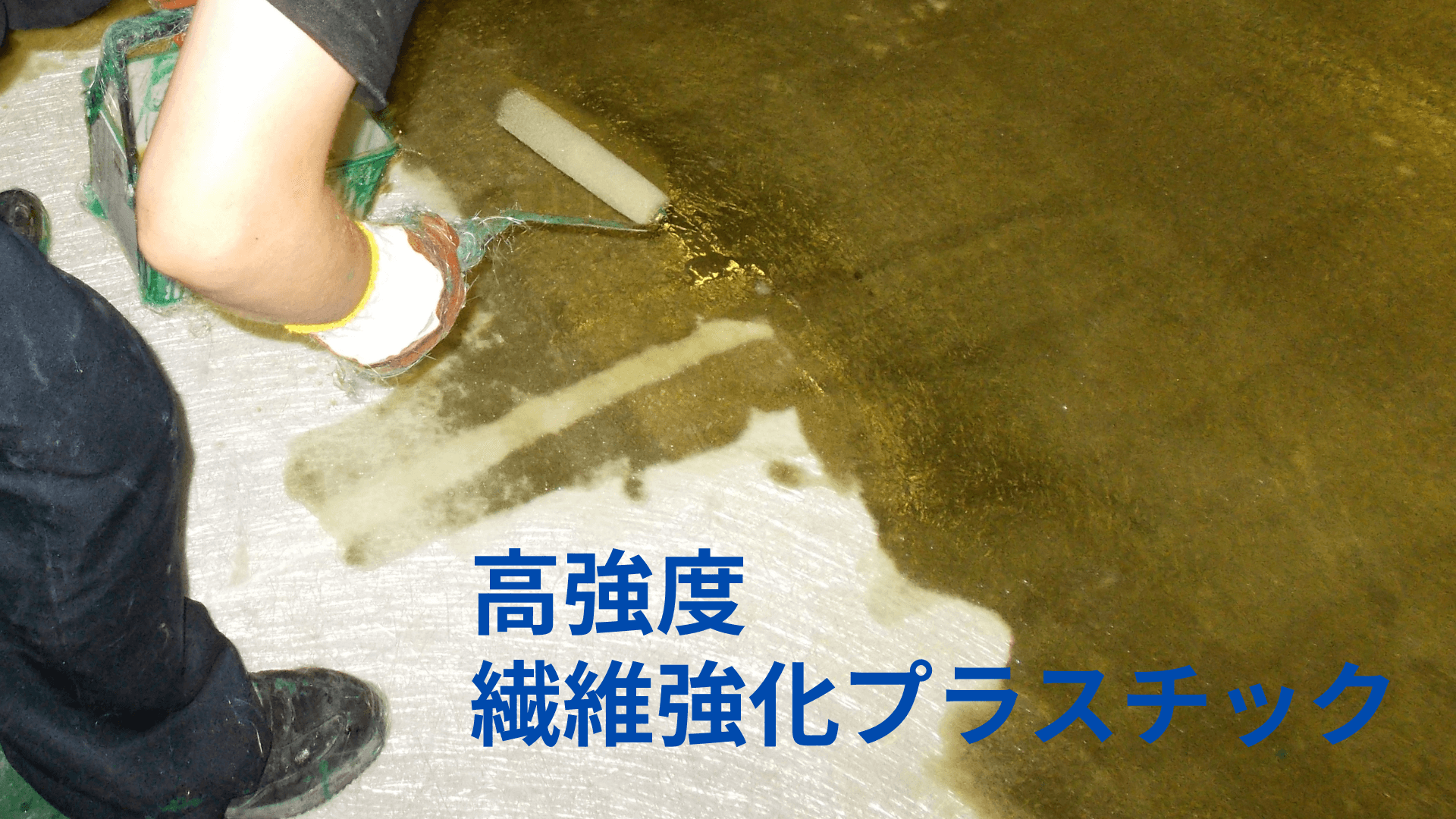

FRP(Fiber Reinforced Plastic)ライニングは、化学工場をはじめとする腐食環境下での設備保護に広く用いられる防蝕技術です。

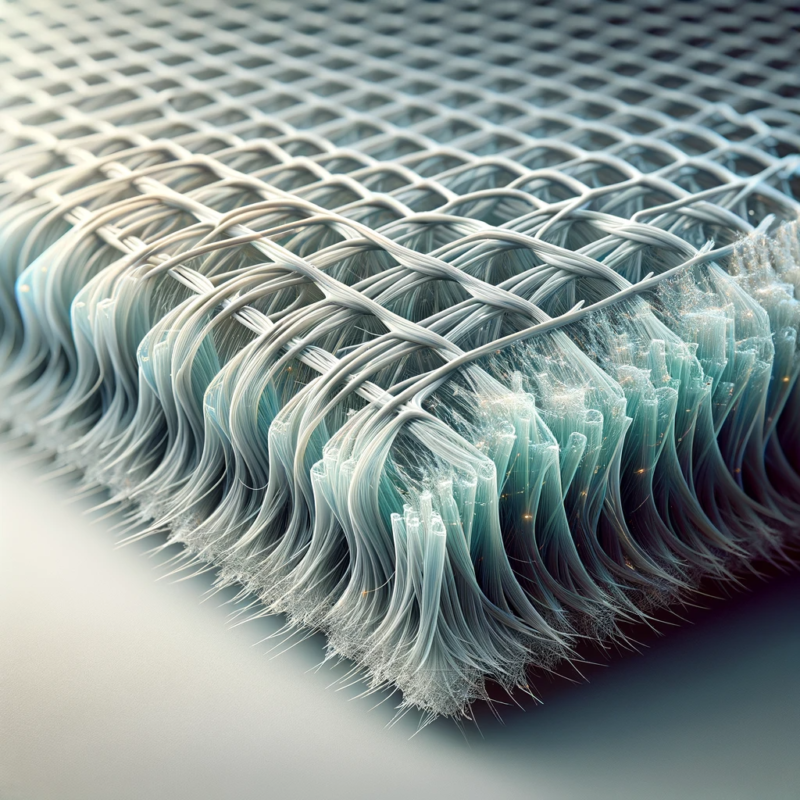

ガラス繊維やその他の繊維で強化された樹脂を用いて、既存の設備や構造物の内部または外部に保護層を形成します。FRPライニングを施すことで、腐食から設備を守り、耐用年数を延ばすことが可能です。

関連記事:

1. FRPライニングとは

FRPライニングとは、繊維強化プラスチック(FRP)を用いて、設備の表面を保護する防蝕技術です。

FRPは、ガラス繊維や炭素繊維などの繊維を、エポキシ樹脂、ポリエステル樹脂やビニルエステル樹脂などの耐食性樹脂で固めた複合材料です。

耐食樹脂を使用したFRPライニングは、以下の様な優れた特性を持っています。

これらの特性により、FRPライニングは、化学工場における防蝕技術として最適な材料と言えます。

関連記事:

FRPライニングの構成

FRPライニングシステムは、主に以下のコンポーネントから構成されます。

- 樹脂:

- 補強材:

- ガラス繊維、カーボン繊維、アラミド繊維などが使用され、これらの繊維が樹脂の機械的強度を高めます。

- フィラー:

- 必要に応じて、樹脂の性質を改善するためにフィラーが加えられることがあります。

FRPライニングの特徴

以下は、提供された情報を表にまとめたものです。

| 特徴 | 説明 |

|---|---|

| 優れた化学的耐性 | 多くの化学物質に対して優れた耐性を持ち、酸、アルカリ、塩、溶剤などの攻撃から保護します。 |

| 高い機械的強度 | 補強材により、圧力や衝撃に対する耐性が向上します。 |

| 長期的な耐久性 | 適切に施工されたFRPライニングは、長期間にわたって腐食保護を提供します。 |

| 柔軟な適用性 | 管理、タンク、反応器など、さまざまな形状やサイズの設備に適用可能です。 |

水中でも硬化する特徴があるRSJ#100エポキシ耐食樹脂を活用したFRP工法の詳細は、以下のリンクから確認ができます。

関連記事:

化学工場におけるFRPライニングの事例

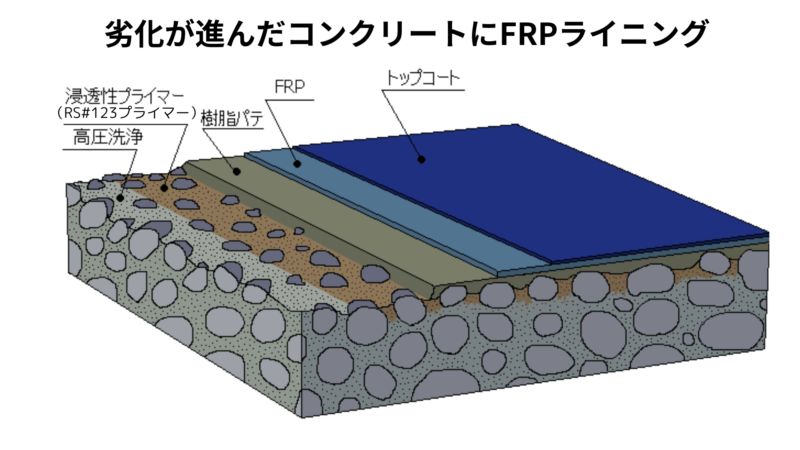

弱体化したコンクリ―ト躯体

FRPライニングは、弱体化したコンクリート躯体の強度と耐久性を劇的に向上させる効果的な方法です。これにより、設備や構造物の耐用年数を延ばし、長期的なコスト削減と安全性の確保が期待できます。

(株)RSテックでは、躯体表層の強化ができるRS#123プライマーをベースとした樹脂ライニング工法を提供しています。

RS#123プライマーの詳細は以下のリンクから確認ができます。

関連記事:

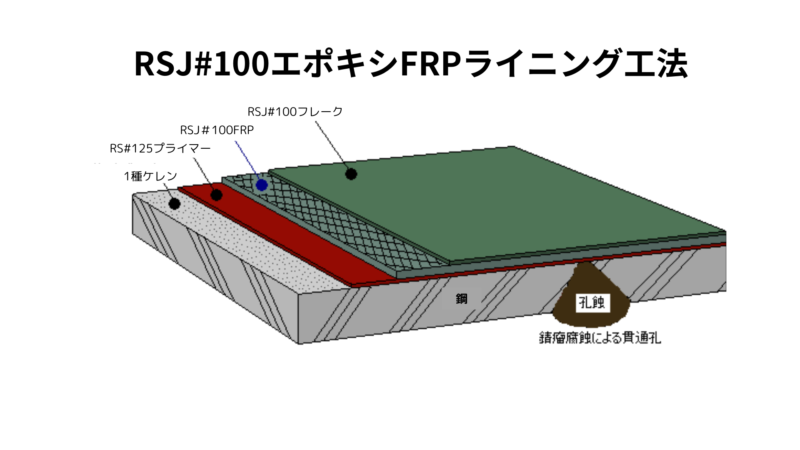

孔食対策が必要な鋼製構造物

FRPライニングは、孔食対策として非常に効果的な方法です。これにより、鋼製構造物の耐久性を向上させ、長期間にわたる保護を提供します。

RSJ#100エポキシFRPライニングは、漏水防止、構造強度の向上、衛生状態の改善など、多くのメリットを提供します。詳しい内容は以下のリンクから確認ができます。

関連記事:

FRPライニングの代表事例

関連記事:

まとめ

化学工場における腐食問題は、設備の耐用年数を短縮し、安全性を脅かし、経済的損失をもたらす重大な課題です。FRP(Fiber Reinforced Plastic)ライニング技術は、この問題に対処するための有効な解決策の一つとして広く採用されています。

FRPライニングは、優れた耐腐食性、高い機械的強度、長期的な耐久性を提供し、さまざまな形状やサイズの設備に適用可能であるという特長を持っています。これにより、化学物質、酸、塩、アルカリなど幅広い物質に対して設備を保護し、メンテナンス費用の削減と設備の寿命延長に貢献します。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

コメント