はじめに

化学工業におけるゴムライニング技術の利用と管理は、化学薬品の腐食性や反応性が高い環境下での材料選択とメンテナンスの重要性を浮き彫りにします。

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

本稿では、ゴム材料の基本的な性質から始め、特定の化学薬品や温度条件に適したゴムの種類を解説します。

ゴムライニングのメリット

ゴムライニングの耐腐食性

ゴムライニングは、腐食性の液体やガスが金属表面に直接触れるのを防ぐことで、設備の耐用年数を延ばします。ゴムは非常に柔軟な材料であり、多種多様な化学物質に対して高い耐性を持っています。

ゴムライニングの耐摩耗性

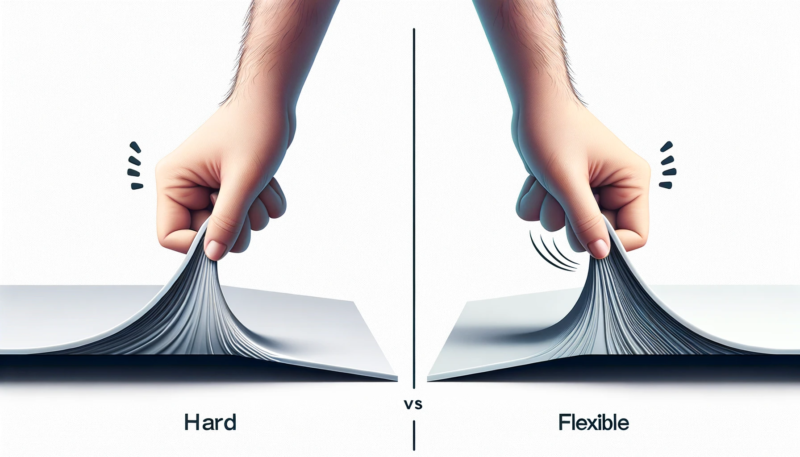

ゴムはその柔軟性により、衝撃や摩擦から設備を保護する効果があります。粒子やスラリーを含む流体を扱う配管やポンプなどの機器では、ゴムライニングが摩耗から保護する役割を果たします。

ポリウレアライニングは、その柔軟性に優れた塗膜と、短期間で広範囲に厚みのある塗膜を形成できる点が特長です。作業効率が高く、特殊な施工方法により迅速に施工できるため、時間やコストの削減にも繋がります。

詳しくはこちらのリンクをご確認ください。

現地施工ができる作業性

ゴムライニングは現地で施工することができます。ライニング用のゴムシートを現場に持ち込み、必要な寸法に切断・整形した後、接着剤を用いて設備の内面に貼り付けるプロセスが一般的です。

関連記事:

ゴム材料の特性と使用上の注意点

軟質ゴム(NR、SBR)

1.耐薬品性

2. 物理的・化学的特性

エボナイト、硬質ゴム(NR、SBR、NBR)

エボナイト・硬質ゴムは、天然ゴムや合成ゴムに多量の硫黄を加えて長時間加硫することで作られる硬質ゴムです。軟質ゴムよりも硬く、耐薬品性、耐熱性、耐摩耗性に優れています。

1. 耐薬品性

エボナイト・硬質ゴムは、多くの化学薬品に対して高い抵抗性を示します。特に、以下の化学薬品に対して優れています。

2. 軟質ゴムとの比較

エボナイト・硬質ゴムは、一般的に軟質ゴムよりも耐薬品性に優れています。これは、エボナイト・硬質ゴムの方が分子構造が密で、化学薬品が浸透しにくいからです。

3. 注意点

エボナイト・硬質ゴムは、すべての化学薬品に対して耐性があるわけではありません。例えば、以下の化学薬品に対しては、溶解したり、膨潤したりする可能性があります。

エボナイト・硬質ゴムは、多くの化学薬品に対して高い抵抗性を示す硬質ゴムです。軟質ゴムよりも耐薬品性に優れていますが、すべての化学薬品に対して耐性があるわけではありません。使用前に、使用環境や条件に合った材料を選ぶことが重要です。

クロロプレンゴム(CR)

クロロプレンゴム(CR)は、合成ゴムの一種です。天然ゴム(NR)よりも耐熱性、耐候性、耐油性に優れています。また、分子内に塩素原子を含むため、燃えにくい性質があります。

1. NRとの比較

クロロプレンゴム(CR)は、NRよりも以下のような点で優れています。

2. 欠点

クロロプレンゴム(CR)は、以下のような欠点があります。

クロロプレンゴム(CR)は、NRよりも耐熱性、耐候性、耐油性に優れた合成ゴムです。しかし、ハロゲン化炭化水素や芳香族炭化水素には使用できません。使用前に、使用環境や条件に合った材料を選ぶことが重要です。

ブチルゴム(IIR)

ブチルゴム(IIR)は、イソブチレンと少量のイソプレンを共重合させて製造される合成ゴムです。NRよりも耐熱性、酸化性酸に対する抵抗性、ガス不透過性に優れており、ライニング材料として適しています。

1. 特性

2. 注意点

3. ブチルゴムの歴史

ブチルゴムは1930年代にアメリカで初めて合成されました。当初はタイヤのチューブ用として開発されましたが、その後、その優れた特性が認められ、様々な用途で使用されるようになりました。

4. ブチルゴムの将来

近年、環境問題への意識の高まりから、環境負荷の少ない材料が求められています。ブチルゴムは、天然ゴムに比べて石油の使用量が少ないため、環境に優しい材料として注目されています。また、ブチルゴムはリサイクルが容易であることも、環境負荷低減に貢献する要素です。

ニトリルゴム(NBR)

1.高アクリロニトリル含有NBRの特性

- 耐膨潤性: 鉱物油や燃料油に対して優れた耐膨潤性を示す

- ガス不透過性: 高いガス不透過性を持ち、ガスの漏れを防ぐ

- 低温特性: アクリロニトリル含有量が多いほど低温特性が悪くなる

- 反発弾性: アクリロニトリル含有量が多いほど反発弾性が悪くなる

2. 使用上の注意点

- フェノール類、ケトン類、酢酸、芳香族炭化水素、およびある種の含窒素化合物: これらの化学薬品に対しては溶解したり、膨潤したりする可能性があるため、使用できない

- 低温: 低温環境での使用には注意が必要

- 反発弾性: 反発弾性が重要となる用途には注意が必要

3. エボナイト

NBRは、ある種の有機溶剤に対して耐膨潤性のあるエボナイトを作ることができます。エボナイトは、硬質ゴムの一種で、耐薬品性、耐熱性、耐電性に優れています。

高アクリロニトリル含有NBRは、鉱物油や燃料油に対して優れた耐膨潤性とガス不透過性を持ちますが、低温特性と反発弾性が低下します。また、フェノール類、ケトン類、酢酸、芳香族炭化水素、およびある種の含窒素化合物には使用できません。一方、NBRは、ある種の有機溶剤に対して耐膨潤性のあるエボナイトを作ることができます。

クロロスルホン化ポリエチレン(CSM)

クロロスルホン化ポリエチレン(CSM)は、ポリエチレンを塩素スルホン化して製造される合成ゴムです。優れた耐熱性、耐オゾン性、耐薬品性、耐摩耗性を持ち、様々な用途に使用されています。

特性

- 耐熱性: 100℃以上の高温でも使用できる

- 耐オゾン性: オゾンによる劣化に強い

- 耐薬品性: 多くの化学薬品に対して抵抗性を示す

- 耐摩耗性: 摩擦による摩耗に強い

- 難燃性: 燃えにくい

- 耐候性: 屋外での使用にも適している

- 電気絶縁性: 電気を通しにくい

- 加工性: 容易に加工できる

3. 耐薬品性

CSMは、配合によって様々な化学薬品に対して抵抗性を示します。

- 耐性のある化学薬品: 次亜塩素酸ナトリウム溶液、硫酸、クロム酸、硝酸、潤滑油、脂肪族炭化水素、無機酸、アルカリ

- 耐性のない化学薬品: エステル類、ケトン類、芳香族炭化水素

注意点

- エステル類、ケトン類、芳香族炭化水素: これらの化学薬品に対しては溶解したり、膨潤したりする可能性があるため、使用できない

- 低温: 低温環境での使用には注意が必要

- 硬さ: 配合によって硬さを調整できるが、一般的にNRよりも硬い

- 着色: 黒色以外の着色は難しい

これらのゴム材料は、それぞれ独自の化学的および物理的特性を持ち、特定の用途に適した選択肢を提供します。

使用環境、接触する化学物質の種類、温度範囲など、製品設計時にこれらの要因を考慮することが重要です。適切な材料選択により、耐久性のあるゴムライニング製品を製造し、長期にわたって安定した性能を確保することができます。

ライニング製品の製作

ライニングの厚さ

- 標準厚さ: 一般的に、ライニングの厚さは3mmから6mmが標準です。

- 厚さの調整: 容器に入れる液体の種類によっては、化学反応、摩耗、機械的損傷が起こり得るため、必要に応じて6mm以上に厚さを増やすことがあります。

- 許容範囲: ライニングの厚さの許容範囲は、+20%~-10%です。

関連記事:

まとめ

化学工業におけるゴムライニング技術は、腐食性や反応性の高い化学薬品に対して耐性を持たせるために欠かせない要素です。各種ゴム材料の性質を理解し、適切な選択と管理を行うことで、設備の耐久性を高め、安定した運用を実現することが可能です。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

コメント