はじめに

設備や機械の長期的な保全は、製造業や各種産業施設の運営において非常に重要です。

特に、設備の表面を保護するライニング塗膜は、摩耗や腐食から設備を守り、その寿命を延ばす役割を担っています。

しかし、さまざまな種類の摩耗が存在し、それぞれに適したライニング塗膜の選択は、設備の保全計画を立てる上で欠かせない知識となります。

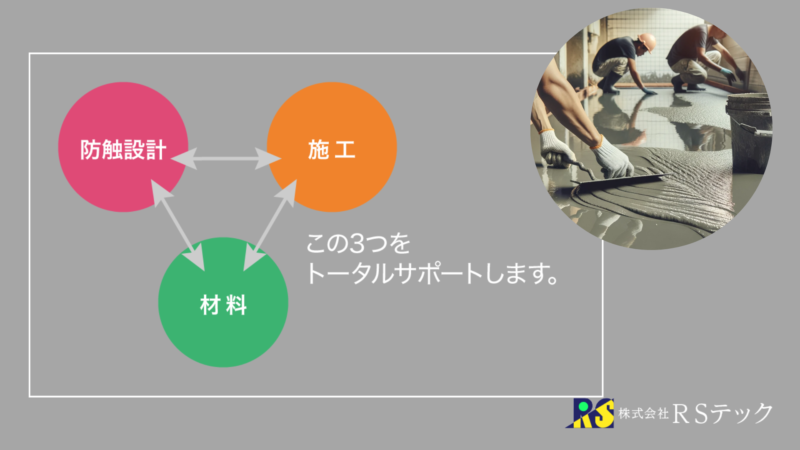

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

本稿では、摩耗の基本的な種類、設備への影響、そして最適なライニング塗膜の選び方について詳述します。

擦れ摩耗と衝撃摩耗

擦れ摩耗と衝撃摩耗は、機械部品や設備の劣化に大きく寄与する二つの主要な摩耗メカニズムです。これらの摩耗を効果的に防ぐためには、硬い塗膜と柔軟性のある、やらかい塗膜を適切に使い分けることが重要です。詳しい内容は別の記事にまとめています。以下のリンクからご覧ください。

関連記事:

擦れ摩耗の特徴と硬い塗膜の利点

擦れ摩耗は、接触する二つの表面が互いに滑る動きをすることで生じる摩耗です。

この種類の摩耗は、部品の表面が直接擦れ合う機械的接触によって特徴づけられます。硬い塗膜は、このような状況において特に有効です。

関連記事:

擦れ摩耗の特徴

- 表面損傷:

- 擦れ摩耗は、表面の微細な粒子が削り取られることで、表面損傷を引き起こします。この摩耗により、部品の表面が徐々に摩耗し、その機能や寸法精度が低下する可能性があります。

- 摩擦熱:

- 擦れる動作は、摩擦熱を発生させます。この熱は、部品の温度を上昇させ、場合によっては材料の性質を変化させることがあります。

- 摩耗粒子の生成:

- 擦れ摩耗によって生成される摩耗粒子は、さらなる摩耗の原因となり得ます。これらの粒子が摺動面間に挟まれることで、「サードボディ摩耗」として知られる追加の摩耗メカニズムを引き起こす可能性があります。

関連記事:

硬い塗膜の利点

硬い塗膜は、擦れ摩耗に対して複数の利点を提供します。これらの利点は、擦れ摩耗による損傷を最小限に抑え、部品の寿命を延ばすことに寄与します。

- 耐摩耗性の向上:

- 硬い塗膜は、表面の耐摩耗性を大幅に向上させます。これは、表面からの材料の削り取られる量を減少させ、摩耗による損傷を軽減します。

- 表面強度の強化:

- 硬い塗膜は、基材の表面を強化し、摩耗や傷に対する抵抗力を高めます。

- 滑らかな表面の維持:

- 摩耗を減少させることで、部品表面の滑らかさを維持し、摩擦係数を低下させることができます。

- 摩擦熱の軽減:

- 硬い塗膜は、摩擦による熱発生を抑えることができます。これは、摺動面の温度上昇を抑制し、材料の性質の変化を防ぐのに有効です。

エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂は、いずれも硬く強靭な塗膜を形成する代表的な樹脂として知られています。

それぞれ異なる特徴を持ち、用途や目的に応じて使い分けられています。

(株)RSテックでは、それぞれの樹脂に特徴的な性能を付与し、高性能な樹脂製品を提供しています。

関連記事:

RSJ#100エポキシ耐蝕樹脂

RSJ#100は水中硬化性を有したエポキシ耐食材料です。幅広い薬品耐性と強靭な塗膜形成が可能です。詳しい内容はい以下のリンクからご覧ください。

関連記事:

RS#200不飽和ポリエスエル耐食樹脂

RS#200不飽和ポリエステル樹脂は、硬い塗膜に分類される樹脂でありながら、優れた曲げ性を付与した軟質材料です。この特徴により、塗膜へのストレスを分散し、また高い耐酸性を実現しています。

従来の硬質樹脂では、塗膜へのストレスが集中し、ひび割れや剥離などの問題が発生する可能性がありました。RS#200不飽和ポリエステル樹脂は、曲げ性を高めることでストレスを分散し、これらの問題を抑制します。詳しい内容な以下のリンクから確認ができます。

関連記事:

RS#300ビニルエステル耐食材料

RS#300ビニルエステル樹脂は、乾燥後の卓越した機械的特性と幅広い薬品耐性を誇り、特に耐酸性と耐溶剤性が求められる用途に最適なソリューションを提供します。詳しい内容は、以下のリンクから確認ができます。

関連記事:

衝撃摩耗の特徴と柔軟性塗膜の利点

衝撃摩耗は、部品や機械設備が急激な衝撃や反復的な荷重にさらされる際に発生する摩耗メカニズムです。この種の摩耗は、材料表面や内部に亀裂が発生し、最終的には部品の破損や寿命の短縮を引き起こします。

衝撃摩耗は、特に衝撃や振動が頻繁に適用される運用環境において顕著になります。柔軟性のある塗膜は、これらの衝撃摩耗から部品を保護するための効果的な解決策を提供します。

関連記事:

衝撃摩耗の特徴

関連記事:

柔軟性塗膜の利点

柔軟性塗膜は、衝撃や反復的な荷重から部品を保護するために設計されています。この種の塗膜は、以下の利点を提供します。

関連記事:

摩耗の具体例

撹拌による流体の動きと摩耗

撹拌機が液体と固形物を混ぜ合わせる過程で、撹拌機の羽根が高速で回転することによって強力な流れが生じます。この流れは、液体内の固形物を連れて動き、撹拌槽内の特定の部分に対して継続的に衝撃や摩擦を与えます。

撹拌羽の真下での摩耗集中

撹拌羽の真下は、撹拌によって生じる流れの中心となる場所であり、固形物が集中して衝突しやすい領域です。

特に、撹拌羽根から直接生じる下向きの流れは、撹拌槽の底部に固形物を強く押し付け、ここに摩耗が集中する原因となります。この摩耗は、撹拌槽の材質が硬度の低い材料でできている場合や、固形物が硬質で鋭利な形状をしている場合に特に顕著になります。

液の流れの状況次第での摩耗集中

撹拌機によって生じる液体の流れは、撹拌槽内で複雑なパターンを描きます。この流れのパターンは、撹拌機の設計、撹拌速度、液体と固形物の性質によって異なります。

流れが強い部分や渦が発生している部分では、固形物が撹拌槽の壁面に対して継続的に衝突し、そこに摩耗が集中します。

特に、流れが撹拌槽の壁面に沿って強く押し付けられる場所や、渦の中心に近い場所では、摩耗が顕著に発生しやすくなります。

攪拌槽の流れの特徴

- デッドゾーンの形成:

- 槽の角や辺では、流れが弱まり、デッドゾーン(流れがほとんどない領域)が形成されやすくなります。ここでは、固形物が滞留しやすく、滞留した固形物による摩耗や堆積が生じる可能性があります。

- 流れの非均一性:

- 特に四角い槽では、中心から辺や角に向かう流れが均一でなく、特定の部分に流速が高くなる傾向があります。この高速流により、槽の特定の辺や角に摩耗が集中する可能性があります。

- 渦の発生:

- 撹拌機の回転によって、槽の角に渦が発生しやすくなります。これらの渦によって固形物が槽の壁に強く押し付けられ、そこでの摩耗が促進されることがあります。

配管内の摩耗

配管内で流体の渦が発生すると、特定の部位に摩耗が集中する現象が起こり得ます。

この渦は、流体の速度や方向の急激な変化により生じ、配管内の壁面や曲がり角、突起物などに摩耗や侵食を引き起こす原因となります。

流体の渦による摩耗のメカニズム

流体の渦が引き起こす典型的な摩耗現象

- キャビテーション

- 流体内の圧力が局所的に蒸気圧以下に低下すると、気泡が発生し、その後の圧力回復で気泡が崩壊します。この過程で生じる衝撃は、配管内壁の摩耗や損傷の原因となります。

- エロージョン(侵食)

- 流体の渦によって高速で運ばれる固形物が配管壁に衝突し、物理的な侵食を引き起こします。この侵食は、配管の壁厚を減少させ、最終的には漏洩や破損につながります。

まとめ

擦れ摩耗と衝撃摩耗は、設備や機械部品の性能と寿命に大きな影響を与えます。これらの摩耗タイプを効果的に防ぐためには、硬い塗膜と柔軟性のある塗膜を状況に応じて適切に使い分けることが重要です。

摩耗のメカニズムを理解し、運用環境や設備の用途を考慮して最適な塗膜を選択することで、設備の維持管理コストを低減し、長期的な運用の安定性を高めることができます。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

コメント