樹脂ライニングは、腐食防止や耐久性向上のために重要な役割を果たします。しかし、適切なメンテナンスを行わないと、その効果が十分に発揮されない可能性があります。ここでは、プロの視点から樹脂ライニングのメンテナンスで気をつけるべきポイントを紹介します。

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

樹脂の混合精度を確保する

樹脂ライニング施工時に最も重要なのは、主剤と硬化剤の正確な混合です。硬化剤の配合比率が正しくないと、樹脂が適切に硬化せず、最終的にライニングの性能が大幅に低下します。特に、秤を使用して正確に計量し、十分に攪拌することが重要です。

施工環境(温度や湿度)にも配慮し、適切な条件で作業を行うことが成功の鍵となります。

樹脂の混合ミスによる硬化不良

問題:

硬化剤の配合比を間違えると、樹脂が適切に硬化しません。例えば、硬化剤を少なすぎる量しか入れなかったり、まったく入れなかったりすると、樹脂は硬化せず、ベタついたままになります。これにより、施工後に樹脂が流れ出したり、強度不足が生じます。もちろん耐食性も損ないます。

この状態では、ライニングの防食性能が大幅に低下し、腐食や剥離が発生する可能性が高くなります。また、後々の修繕が必要となり、コストと時間が大幅に増加します。

適切な材料選定と混合

正しい方法:

樹脂ライニング施工では、使用する材料が不純物を含まないように注意することが大切です。特に、不飽和ポリエステルやビニルエステルの樹脂を使用する際には、水、タール、アミンなどの不純物が混入しないように気をつけましょう。これらの不純物が混ざると、硬化不良になります。

具体例:

エポキシ樹脂と同時に作業する際は、硬化剤にアミンが使用されているため、アミンが混ざらないように材料を分けて管理することが重要です。また、施工時には周囲の環境に配慮し、湿度が高い日や雨が予想される日は作業を避けるようにしましょう。これにより、水分が樹脂に混入して硬化不良を起こすリスクを減らせます。

エポキシ樹脂でコーティングしてある塗膜の上に、不飽和ポリエステルやビニルエステル樹脂を塗布することは避けるべきです。不飽和ポリエステルやビニルエステル樹脂がエポキシ樹脂の塗膜に浸透し、塗膜が膨潤する(侵される)ためです。

(株)RSテックでは、適切な防触システムを提案する事から行い、最適な接着材・プライマー・防触材を取り揃えており、施工においてもしっかりサポートします。

施工環境の管理

正しい方法:

施工環境では温度と湿度を適切に管理することが必要です。特に、低温(0℃以下)での施工は避けるべきです。低温環境では樹脂の硬化が遅くなり、不十分な硬化が原因でライニングの性能が低下する可能性があります。

具体例:

作業時には気温と湿度を事前に確認し、施工に適した条件を整えることが重要です。また、結露が発生しやすい条件下での施工は避けることで、樹脂の硬化不良を防ぐことができます。

関連記事:

材料の適切な使用

正しい方法:

樹脂ライニングでは、適切な混合比率で硬化剤を加え、しっかりと攪拌することが不可欠です。樹脂の粘度調整に際して、不飽和ポリエステルやビニルエステルを使用する場合のスチレンモノマーや、エポキシやポリウレタンを使用する際のシンナーの併用は、可能な限り控えることが推奨されます。溶剤を使用すると、耐久性や耐蝕性が大幅に低下するリスクがあります。

具体例:

粘度の調整は、可能な限り溶剤を使用せずに行い、スチレンモノマーやシンナーを使用する前に温度管理でコントロールすることをお勧めします。攪拌は均一になるよう十分に行い、これにより樹脂の強度や耐蝕性を最大限に維持しつつ、適切な硬化を促進します。

関連記事:

これらのポイントを守ることで、樹脂ライニング施工時の硬化不良を防ぎ、長期間にわたって安定した性能を発揮するライニングを提供できます。施工前に環境や材料の状態をしっかり確認し、適切な施工手順を徹底することが成功の鍵です。

防蝕膜の施工精度を高める

防蝕膜が薄くなったり、内部に空隙ができると、腐食や透過が進行しやすくなります。特に、樹脂モルタルの施工時には、過剰な砂の充填を避け、適切な量の樹脂を使用することが大切です。

またFRPライニングでは脱泡作業を省略せず、しっかりと行うことで、防蝕膜の密度を高めることができます。

関連記事:

樹脂モルタルとFRPライニング施工での注意点

樹脂ライニングの施工において、樹脂モルタル(レジンモルタル)やFRPライニングの品質を確保するためには、適切な施工手順を守ることが重要です。以下に、施工不良や塗膜不良を防ぐための具体的な注意点を説明します。

樹脂モルタルの 適切な砂の充填

正しい方法:

樹脂モルタル(レジンモルタル)を使用する際には、砂の充填量に注意しましょう。砂を過剰に混ぜると、コストは下がりますが、材料が内部でスカスカになり、強度や防蝕性能が大幅に低下する可能性があります。適切な配合比率を守り、材料がしっかりと詰まるように施工することが重要です。

具体例:

砂の充填は適切な量に抑え、材料全体が均一に密度を持つようにコテ押さえをしっかりと行いましょう。これにより、環境遮断効果が十分に発揮され、耐久性の高いライニングが完成します。

関連記事:

FRPライニングの適切な樹脂塗布

正しい方法:

FRPライニングでは、樹脂をしっかりと塗布することが必要です。樹脂の塗布が不十分だと、強化繊維膜内部がスカスカになり、防蝕効果が低下します。しっかりと樹脂を含侵させ、均一な膜厚を確保することが大切です。

具体例:

樹脂の塗布は、全体に均一に行い、特に薄くならないようにしましょう。色をつけることで見た目が整いますが、塗膜内部の品質もしっかり確認しながら施工を進めることが重要です。

関連記事:

FRPライニングの脱泡作業の徹底

正しい方法:

樹脂の塗布後には、脱泡作業を徹底して行うことが求められます。脱泡作業を省略すると、膜内に気泡が残り、スカスカな部分やピンホールが発生しやすくなります。これが原因で、ライニングの防蝕性能が著しく低下します。

具体例:

脱泡作業を省かず、適切な機器や手法を用いて、樹脂内部の気泡を完全に取り除くようにしましょう。これにより、膜の密度が高まり、防蝕性能が向上します。

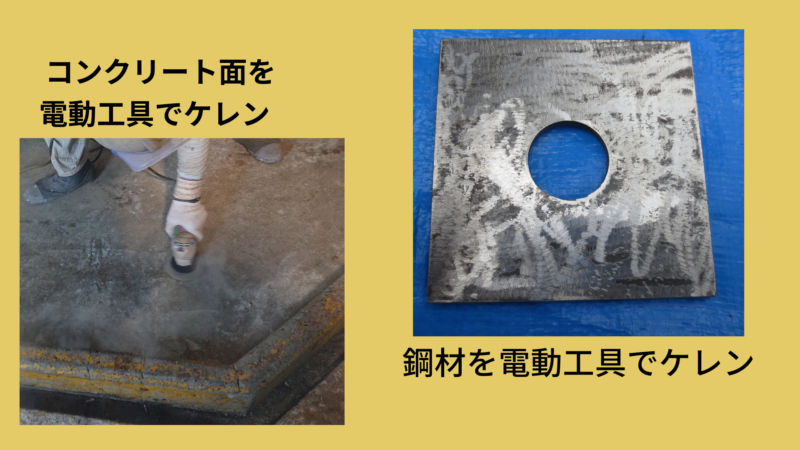

コンクリート表面の処理

正しい方法:

劣化が進んだ凸凹のあるコンクリート表面には、吹きつけライニングを行う前に、表面を適切に処理することが必要です。そのまま施工すると、エアホールやピンホールが発生しやすくなり、防蝕性能が低下します。

具体例:

表面を平滑に整えた後で吹きつけライニングを行い、エアホールやピンホールが発生しないように注意しましょう。これにより、施工後の品質が大幅に向上します。

コンクリートはもともと多孔質な構造をしており、この小さな隙間や空洞を埋めて、表面を樹脂で固めることが重要です。

(株)RSテックのRS#123プライマーは、コンクリート表層に積極的にしみ込んで固まり、隙間や空洞を埋め、コンクリート表面を樹脂化することでエアホールやピンホールの発生を抑制します。詳細は以下のリンクから確認してください。

関連記事:

溶剤の使用に注意する

正しい方法:

レジンモルタルやFRP施工において、溶剤の併用は、原則として避け、やむを得ず使用する場合でもメーカーの指示に厳密に従う必要があります。溶剤を過剰に使用すると、環境遮断性能や耐久性が低下するリスクがあります。また、溶剤の使用は揮発性有機化合物(VOC)の発生を増加させ、環境や健康への影響も懸念される他、塗膜内に残存した溶剤は、腐食性の薬液等を吸い込む傾向があります。これにより、塗膜の防食性能が低下し、腐食のリスクが高まります。

具体例:

溶剤を使用しない方法で施工を行い、樹脂の性能を最大限に引き出すことが重要です。どうしても溶剤を使用する必要がある場合は、指定された量を厳守し、樹脂の性能をなるべく損なわないようにします。また、作業後の換気や適切な安全対策も必須です。これにより、ライニングの長期的な耐久性と安全性を確保することができます。

これらのポイントを守ることで、樹脂モルタル(レジンモルタル)やFRPライニングの施工品質を高め、長期的に安定した防蝕効果を発揮することができます。施工前に適切な準備を行い、確実な施工を心がけることが成功への鍵です。

下地処理の徹底で接着力を向上させる

接着安定性を確保するための正しい手順と注意点

樹脂ライニングの施工において、接着安定性は非常に重要な要素です。接着が不十分だと、ライニングが剥離したり、効果が発揮されなかったりすることがあります。以下に、接着安定性を確保するための具体的な手順と注意点を詳しく説明します。

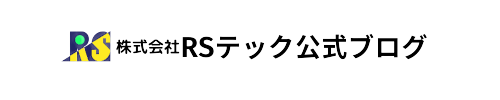

徹底した下地処理

正しい方法:

接着安定性を確保するためには、施工前に下地を徹底的に処理することが不可欠です。単に表面を掃くだけでは不十分で、汚れや油分、旧塗膜をしっかりと取り除くことが必要です。下地処理の目的は、樹脂が下地に強固に接着するための適切な状態を作ることです。

具体例:

下地処理は、サンドブラストや研磨機を使って下地表面を適切に粗くし、清掃することが推奨されます。下地が乾燥しており、結露や湿気がないことを確認した上で施工を開始しましょう。これにより、樹脂がしっかりと接着し、長期的な安定性が確保されます。

関連記事:

施工環境の確認

正しい方法:

施工時の環境は、接着の安定性に大きな影響を与えます。施工前には、下地が完全に乾燥していることを確認し、湿気や結露がない状態で作業を行うことが重要です。

具体例:

施工前に湿度計や温度計を使用して、施工環境が適切であることを確認します。もし下地が湿っていたり、結露している場合は、乾燥を待つか、必要に応じて乾燥機を使用して下地を乾かしてから施工を始めます。これにより、接着力が最大限に発揮されます。

(株)RSテックでは、水中硬化性を有する特殊エポキシ耐食材を利用した施工で、不測の事態を回避している実績があります。詳細は以下のリンクから確認してください。

関連記事:

適切な樹脂の取り扱い

正しい方法:

樹脂ライニングにおいては、粘度の適切な管理が非常に重要です。粘度が高すぎると塗布が難しくなり、塗りムラや塗膜不良を引き起こす可能性があります。逆に、粘度を下げるために過剰な溶剤を加えることは避けるべきです。溶剤の使用は、接着力の低下や硬化後の強度不足につながることがあるため、基本的に推奨されません。樹脂を均一に適切な膜厚で塗布することが、長期的な防食性能を維持するために不可欠です。

具体例:

樹脂ライニングの施工時には、樹脂自体の粘度を適切に管理し、必要に応じてメーカーが指定した条件のもとで調整を行います。膜厚については、指定された厚さを厳守し、均一に塗布することで、下地との密着性を高め、ライニングの長期耐久性を確保します。また、作業環境や温度条件に応じて、適切な乾燥時間を設けることも重要です。

このように、適切な施工方法を守ることで、樹脂ライニングの性能を最大限に引き出すことができます。

顧客への説明と情報提供の徹底

顧客との信頼関係を築くためには、技術的な説明を丁寧に行うことが重要です。施工内容や使用材料について、わかりやすく説明し、顧客の不安を解消することで、安心して施工を任せてもらえます。

まとめ

樹脂ライニングのメンテナンスにおいて、これらのポイントをしっかり押さえることで、施工の品質を向上させ、顧客に満足していただける結果を提供することができます。日々のメンテナンスと施工管理を徹底し、確実な取扱いをしましょう。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

コメント